需求分析:与客户或相关部门沟通,了解机械产品的使用环境、工作要求、性能指标等,明确设计目标。

方案设计:根据需求分析的结果,提出多种可能的设计方案,进行技术和经济可行性分析,选择方案。

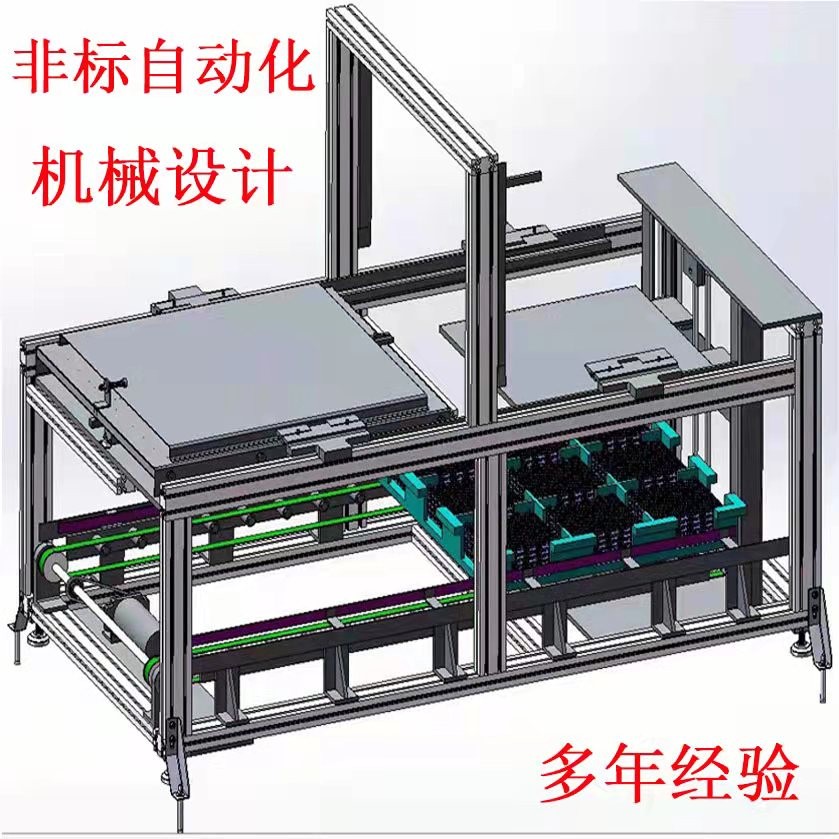

虚拟设计方法:借助计算机辅助设计(CAD)、计算机辅助工程(CAE)等软件,在计算机上建立机械的三维模型,进行虚拟装配、运动仿真、强度分析等,提前发现和解决设计中的问题。

微型化:随着微机电系统(MEMS)技术的发展,机械设计朝着微型化方向发展,开发出尺寸更小、性能更优的微型机械产品。

协同化:通过网络技术实现跨地域、跨学科的协同设计,整合各方资源,提高设计效率和质量。

可维护性:设计合理的检修通道和维护空间,便于设备的检修和维护,零部件的选型应考虑通用性和互换性,降低维护成本。

兼容性:设备应具有良好的兼容性,能够与其他设备或系统进行无缝对接,实现生产过程的自动化和信息化。

经济性:在满足设计要求的前提下,尽量降低设备的制造成本和运行成本,提高设备的性价比。